PCB - Circuiti stampati

- Accedi o registrati per inserire commenti.

L'uso corretto di un software per la progettazione di circuiti stampati (CS o PCB -Printed Circuit Board-) richiede una buona conoscenza dei termini tecnici e delle lavorazioni necessarie per realizzarli.

L'uso corretto di un software per la progettazione di circuiti stampati (CS o PCB -Printed Circuit Board-) richiede una buona conoscenza dei termini tecnici e delle lavorazioni necessarie per realizzarli.

Purtroppo, specie nei software di progettazione non ci sono terminologie rigide, e quindi possono esserci variazioni in alcuni termini utilizzati, senza parlare delle relative versioni di traduzioni dalla lingua inglese.

Per questo motivo è importante conoscerne l'effettivo significato nei processi di progettazione e realizzazione, come è importante mantenere e conoscere la terminologia anglosassone.

Ci sono alcuni standard, nella progettazione e realizzazione dei CS che definiscono anche la terminologia, ne riporto solo uno a titolo di esempio. http://pcbget.ru/Files/Standarts/IPC_7351.pdf

Nella realizzazione hobbistica, non tutte le considerazioni fatte sono oggetto di attenzione o utilità, ma conoscerle aiuta ed evitare errori.

Alcune osservazioni sono in relazione a Kicad, un software open source per la progettazione di CS

Categoria:

Mi piace:

PCB: la struttura

- Accedi o registrati per inserire commenti.

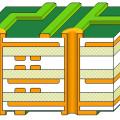

Il CS è una stratificazione di vari elementi, in termini tecnici anglosassoni layer. Nel caso più semplice c'è un supporto piano isolante, nella maggior parte dei casi FR4, e una sottile pellicola in rame: è il supporto a singola faccia. Con due pellicole di rame, sulle facce opposte dell'isolante, si fanno i CS a doppia faccia.

Gli strati in rame possono essere più di uno, fino ad alcune decine, nei casi più complessi, separati da altrettanti strati isolanti e incollati fra di loro.

Gli strati interni, internal layer, vengono numerati da 1 in avanti a partire dal lato componenti

Ovviamente gli strati in rame servono per realizzare le piste conduttive, i collegamenti, ma ci sono altri strati e componenti che si cercherà di spiegare.

Categoria:

Elementi del PCB

- Accedi o registrati per inserire commenti.

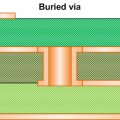

Le Via. Le piste realizzate sui vari strati sono interconnesse fra di loro attraverso elementi chiamati Via. In sostanza sono fori, che attraversano le piste interessate e che vengono metallizzati, ricoperti internamente da uno strato di rame, depositato con meccanismi galvanici o chimici.

Le Piazzole (pad) sono gli elementi ai quali si ancorano, con la saldatura, i componenti elettronici. Possono essere di varie forme. Per i componenti con terminali filiformi (through the hole) sono normalmente circolari e forate al centro per infilare, da un lato del CS, il terminale e che andrà saldato dal lato opposto.

Nei circuiti con due o più facce anche questo foro è metallizzato.

Le Piazzole per componenti SMD sono generalmente di forma rettangolare, non richiedono foratura hanno dimensioni che dipendono dal componente che vi sarà attaccato, eventualmente un po' allungate se si prevede una saldatura manuale (hand soldering).

Le via sono generalmente di dimensioni ridotte, per risparmiare spazio. Naturalmente tutte le dimensione dei conduttori devono essere compatibili con i segnali trasportati e non troppo piccole da creare difficoltà tecniche di realizzazione.

Le piazzole per i componenti da infilare devono, necessariamente, essere dimensionate per il reofolo e per una agevole saldatura.

Le via e le piazzole devono essere adeguatamente isolate (clearance) da piste ed altri elementi adiacenti.

I lati esterni del circuito stampato sono identificati come lato componenti o lato frontale (Component layer o front layer), e lato saldature (soldering layer o back layer o bottom layer). Questi nomi derivano dal montaggio dei componenti tradizionali (non SMD), in quanto inseriti e posizionati da lato e saldati in quello opposto.

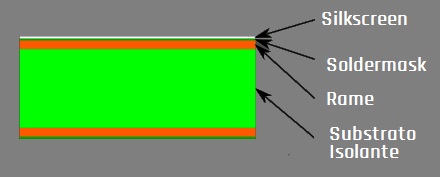

Le piste (track) sono spesso protette da una vernice che migliora l'isolamento e la protezione. E' sostanzialmente un ulteriore strato, che può essere presene su ogni lato del CS.

Tecnicamente viene chiamata solder mask, questo perché impedisce di sporcare di stagno le piste durante le saldature. Il solder mask può ricoprire via, ma non le piazzole di ancoraggio dei componenti, anzi, lo spazio lasciato libero dal solder mask, intorno alla piazzola è leggermente più grande, di una quantità fissa o di una percentuale, rispetto le dimensioni della piazzola (in genere un 10% in più). Il solder mask può essere di vari colore, usualmente verde, ma anche essere rosso (SparkFun), blu (arduino) o a piacere. Il solder mask viene applicato in serigrafia.

Risulta utile, per l'assemblaggio della scheda e la successiva manutenzione, riportare in disegno i componenti, con la propria posizione, l'ingombro e l'orientamento. Si tratta di un ulteriore strato, anche questo possibile su entrambi i lati, che viene normalmente serigrafato in bianco. Questo strato prende il nome tecnico di Silkscreen (serigrafia).

Categoria:

PCB - Montaggio componenti.

- Accedi o registrati per inserire commenti.

I componenti tradizionali vengono piazzati inserendo i piedini nei fori delle piazzole e saldati, con procedure automatiche si usa la saldatura ad onda di stagno (ed ecco l'importanza del solder mask). I componenti SMD vengono saldati depositando un sottile strato di pasta saldante sulle piazzole, successivamente, dopo aver posizionato tutti i componenti, si passa tutto in forno (a temperature e tempi adeguati) dove la pasta saldante si scioglie e salda il componente (reflow soldering).

I componenti SMD vengono saldati depositando un sottile strato di pasta saldante sulle piazzole, successivamente, dopo aver posizionato tutti i componenti, si passa tutto in forno (a temperature e tempi adeguati) dove la pasta saldante si scioglie e salda il componente (reflow soldering).

La deposizione della pasta per saldare è un processo che richiede precisione. Per farlo si usa, abitualmente, una maschera normografica (solder past stencil) in metallo o altro materiale. I fori della maschera sono in corrispondenza delle piazzole dove va depositato la pasta saldante. Questi fori sono generalmente più piccoli della piazzola, di una dimensione specifica o di una percentuale rispetto la piazzola, questo per evitare di 'sporcare' oltre l'area destinata alla saldatura.

Gli SMD sono componenti piccoli e, nelle procedure automatiche, vengono posizionati tutti, dopo aver applicato la pasta saldante. In molti casi, per fissarne la posizione, in attesa della saldatura definitiva, vengono incollati con un adesivo. Per depositare l'adesivo viene realizzata una maschera (adhesive mask).

Nei processi di lavorazione, e nei programmi di progettazione del PBC, la stencil mask e la maschera adesivo vengono trattati come strati (layer). Anche pensando ad un processo automatico di deposizione della pasta saldante e dell'adesivo, senza maschere, occorre fornire, tramite il software, precise coordinate.

L'impronta, che contribuisce alla costruzione dello silkscreen, normalmente riporta solo l'occupazione fisica del componente. Molti componenti richiedono un'area di rispetto superiore alle dimensioni fisiche, vuoi per ragioni di isolamento, di dissipazione termica, di spazi minimi legati alle procedure di montaggio o altro, non necessariamente connesse allo specifico componente. Quest'area viene indicata come courtyard (cortile) che individua il relativo curtyard layer.

Le schede devono avere precise dimensioni per essere alloggiate nei definitivi contenitori. Richiedono fori di fissaggio e margini. Il profilo dedicato al taglio della scheda è detto edge cuts da cui l'equivalente layer.

A volte il circuito può essere composto da alcune schede PCB. Nel processo di fabbricazione conviene lavorare le parti come fossero una sola, si parla di pannelli. Le varie schede andranno successivamente separate con tagli o punti di rottura. Le tecnologie dedicate al taglio dei CS portano a diversi nomi come v-cut, v-score, v-grove o slot.

Altre necessità, eventualmente legate al processo di fabbricazione e manipolazione del PCB possono richiedere ulteriori informazioni anche queste definiti come layer.

Diversi elementi, che qui sono stati indicati come strati, non sono fisicamente tali. E' difficile pensare al taglio del bordo come uno strato. Il nome strato diventa adeguato se si pensa ai processi di progettazione e lavorazione.

Il progetto definisce, intrinsecamente, degli stati di lavorazione che si concretizzano in file di tipo gerber. Ogni layer può creare un file gerber che sarà utilizzato del fabbricante, sulle opportune macchine, per il relativo processo di fabbricazione. Ecco che il layer diventa uno stadio di lavorazione dedicato all'opportuna macchina. Ad esempio il silkscreen interesserà un processo di serigrafia, mentre il layer di taglio, quello di fresatura.